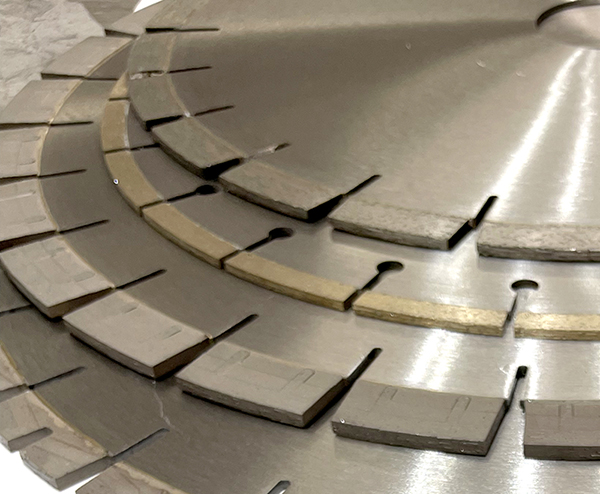

हीरे की आरी का ब्लेड, एक मल्टी ब्लेड टूल जो आमतौर पर ब्रिज एल्यूमीनियम, ऐक्रेलिक और पत्थर को काटने के लिए उपयोग किया जाता है।धातु काटने के पूरे इतिहास में, हीरे की आरा ब्लेड के उद्भव ने हार्ड मिश्र धातु आरा ब्लेड और कार्बन स्टील आरा ब्लेड की कई कमियों की प्रभावी ढंग से भरपाई की है।

उत्कृष्ट कटिंग प्रदर्शन हीरे के आरी ब्लेड का एक अंतर्निहित लाभ है, और सख्त और अधिक गर्मी प्रतिरोधी हीरे के आरी दांतों के उपयोग के कारण, हीरे के आरी ब्लेड का जीवनकाल भी बहुत लंबा होता है।

सामान्य कठोर मिश्र धातु आरा ब्लेड की तुलना में, हीरे के आरा ब्लेड का जीवनकाल अक्सर कई महीनों तक लंबा होता है।बेशक, ऐसे कई कारक हैं जो हीरे के आरा ब्लेड के जीवनकाल को प्रभावित करते हैं।

आरा ब्लेड की गुणवत्ता के अलावा, वास्तविक उत्पादन प्रक्रिया में, हीरे के आरा ब्लेड का उपयोग और क्या ऑपरेटर का संचालन मानकीकृत है, साथ ही फ़ीड की गहराई और रैखिक गति, सेवा जीवन को प्रभावित करेगी हीरे की आरी का ब्लेड.

वर्तमान में, विनिर्माण के लिए आमतौर पर चार उपयोग की जाने वाली विधियाँ हैंहीरे की आरी के ब्लेड, जिसमें कोल्ड प्रेसिंग सिंटरिंग विधि, हॉट प्रेसिंग वेल्डिंग विधि, रोलिंग विधि और टूथ एम्बेडिंग विधि शामिल है।

विधि 1: कोल्ड प्रेसिंग सिंटरिंग विधि

कोल्ड प्रेसिंग सिंटरिंग विधि द्वारा निर्मित हीरे के आरा ब्लेड का व्यास सीमित विनिर्माण तकनीक के कारण आम तौर पर 400 मिलीमीटर से कम होता है।

इस बीच, कोल्ड प्रेसिंग सिंटरिंग विधि में कम उत्पादन लागत का लाभ होता है, खासकर कुछ गीले आरा ब्लेड के लिए।विनिर्माण प्रक्रिया में, आमतौर पर कोल्ड प्रेसिंग वेल्डिंग विधि का उपयोग किया जाता है।

हीरे की आरी का ब्लेडइस निर्माण प्रक्रिया का उपयोग अक्सर ग्रेनाइट, मिश्रित कठोर मिट्टी, डामर इत्यादि जैसी कठिन प्रोफाइलों को काटते समय स्थिर संचालन सुनिश्चित करता है।

विधि 2: हॉट प्रेस वेल्डिंग विधि

हीरे के आरा ब्लेड बनाने वाले उद्यमों के लिए, स्थिर उत्पादन सुनिश्चित करने के लिए, वे अक्सर वर्तमान में हॉट प्रेस वेल्डिंग विधि चुनते हैं।

डायमंड सॉ ब्लेड बनाने की यह विधि वर्तमान में सबसे लोकप्रिय विधि है।इस बीच, कोल्ड प्रेसिंग वेल्डिंग विधि की तुलना में, यह विनिर्माण विधि बड़े व्यास वाले हीरे के आरा ब्लेड का उत्पादन कर सकती है।

व्यास सीमा आम तौर पर 350 मिलीमीटर और 2200 मिलीमीटर के बीच होती है, और कुछ विशाल हीरे के ब्लेड, जैसे कि पत्थरों को काटने के लिए उपयोग किए जाते हैं, विनिर्माण प्रक्रिया में इस प्रक्रिया का उपयोग करते हैं।बुनियादी विनिर्माण प्रक्रियाओं में मिश्रण, गर्म दबाव वाली सिंटरिंग, आर्क ग्राइंडिंग, वेल्डिंग और कटिंग शामिल हैं।

विधि 3: रोलिंग विधि

हीरे की आरी के ब्लेडरोलिंग विधि द्वारा निर्मित में अपेक्षाकृत कम विनिर्माण लागत होती है, और इस विनिर्माण प्रक्रिया द्वारा उत्पादित हीरे के आरा ब्लेड का उपयोग आम तौर पर घड़ियां, रत्न, बीयरिंग आदि जैसी सामग्री को काटने के लिए किया जाता है।

इस विधि का उपयोग करके निर्मित हीरे की आरा ब्लेड आम तौर पर शीट धातु से बनी होती है, जिसका व्यास 80-120 मिलीमीटर के बीच और मोटाई 0.2-0.4 मिलीमीटर के बीच होती है।

विधि 4: गियर डालने की विधि

जैसा कि नाम से पता चलता है, इनले विधि में आरा ब्लेड सब्सट्रेट की टूथ सीट पर हीरे का चूरा लगाना शामिल है।इस विनिर्माण प्रक्रिया द्वारा उत्पादित हीरे की आरा ब्लेड पतली होती है, जिसमें बाहरी घेरे में आरी अलग-अलग दिखाई देती है और पहिया रिम में मजबूती से लगी होती है।कटिंग तेज़ है और चिप्स निकालना आसान है।

साथ ही, आरा ब्लेड के लिए इस विनिर्माण प्रक्रिया का उपयोग करने के फायदे उच्च काटने की दक्षता, कम सामग्री हानि और पतली सामग्री को काटने की क्षमता हैं।ऐसा इसलिए है क्योंकि पत्थर के क्षेत्र के अलावा, इस प्रक्रिया का उपयोग करके निर्मित आरा ब्लेड का उपयोग एल्यूमीनियम प्रोफ़ाइल प्रसंस्करण क्षेत्र में भी किया जाता है।

वर्तमान में, उपयोग की जाने वाली निर्माण विधि की परवाह किए बिना, यह हीरे के आरा ब्लेड और कट प्रोफाइल की गुणवत्ता को प्रभावी ढंग से सुनिश्चित कर सकता है।जब एल्यूमीनियम प्रोफाइल की बात आती है, तो उन्नत विनिर्माण प्रक्रिया के कारण, आरा ब्लेड का काटने का प्रदर्शन काफी उत्कृष्ट होता है।

इसके अलावा, उत्कृष्ट धातु काटने की विशेषताओं के कारणहीरे की आरी के ब्लेड, इन्हें बार-बार खूब पीसा जा सकता है।

सामान्य कठोर मिश्र धातु के ब्लेड की तुलना में जिन्हें जीवनकाल में केवल 1-2 बार ही पॉलिश किया जा सकता है,हीरे की आरी के ब्लेडजीवनकाल में 6-8 बार पॉलिश किया जा सकता है।उद्यमों के लिए, इसका मतलब पीसने की विधि को अपनाना है, जो बड़ी मात्रा में लागत खर्च बचा सकता है।

पोस्ट करने का समय: दिसंबर-14-2023